近日,北京市坏境监察组执法队员来到北京福田戴姆勒汽车有限公司,对其挥发性有机物排放设施是否正常运行进行检查。据了解,此次检测是北京市首次对汽车制造行业进行涂料监测。环保技改,精准施治,挥发性有机物减排成效显著。监测的目的是从源头管控,减少挥发性有机物排放。北京作为我国首都,对其他地区具有引领示范作用,也可以从中看出国家在治理挥发性有机物行动上的决心。

2018 年中国汽车市场产销量连续十年夺得全球首位,产销量分别达到了 2780 万辆及 2808 万辆,汽车产业持续快速发展。与此同时,汽车涂料原厂漆消耗量也随之增长,2018 年达到 65 万吨左右。至2019年末,全国民用汽车保有量26150万辆(包括三轮汽车和低速货车762万辆),比上年末增加2122万辆。

伴随汽车产业飞速发展的还有逐年增长的挥发性有机物(VOCs)排放量。VOCs 的大量排放严重威胁环境质量与人体健康。

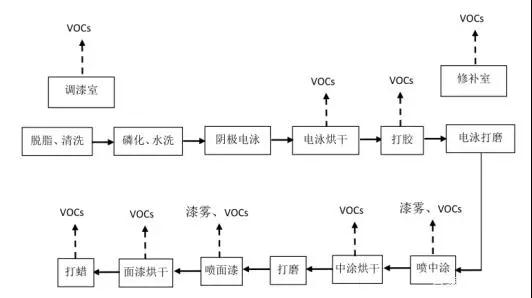

图1 某公司汽车涂装工序流程图

汽车涂装过程中需要经过多次喷漆和烘干阶段。喷漆过程中,喷漆室和流平室排放的 VOCs 占比达到 80% ~ 90%,剩下的 VOCs 在烘干过程中排放。

汽车涂装VOCs 减排途径

1源头减排

涂料类型的使用直接影响到喷涂过程中VOCs排放水平。传统溶剂型涂料涂装技术已经无法满足车辆的使用需求,只有涂装技术进行改进,才能保证车辆涂装技术正常发展。

传统溶剂型涂料溶剂成分高达为65-80%,VOCs产生量较大;高固体份溶剂型涂料固体成份可达到为45%~60%,与传统溶剂型涂料对比,VOCs削减量为40%~60%;水性涂料溶剂含量仅为5%~10%,固体含量为20%~35%,其余成分为水,与传统溶剂型涂料对比,VOCs削减量达到75%。

使用水性涂料进行车身涂装,VOCs排放量明显低于使用传统溶剂型涂料的涂装工艺。

随着国家和地方不断严格行业VOCs排放标准,企业可以根据实际情况更多地选用水性涂料等环保型涂料,实现 VOCs 减排。

2过程控制

1、优化涂装工艺

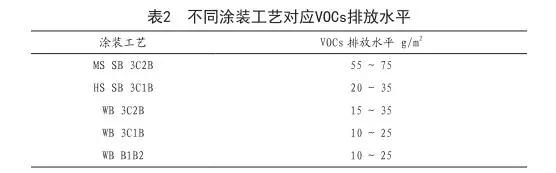

涂料的有效利用率受到涂装工艺的影响,传统的涂装工艺为“三涂层两烘干”(3C2B)工艺,即“中涂 - 烘干 - 色漆 - 清漆 - 烘干”工艺,多次喷漆及烘干工序增加了涂料使用量及 VOCs 排放量,目前国内外也逐步开始应用一些新工艺,以期降低 VOCs 排放量。

“3C1B”工艺:“3C1B”工艺是在“3C2B”工艺上进行改善,将中涂漆、底漆和罩光漆涂层完成后一起烘干,取消了中涂漆烘干工序。与“3C2B”工艺相比,该工艺节省 15% ~ 20% 总能耗、降低涂装加工 25%总成本,VOCs 削减量达到 45% 以上。

“B1B2”工艺:“B1B2”工艺在“3C2B”工艺基础上直接取消了中涂喷涂和烘干两个工序,B1、B2分别为具有中涂功能和色漆功能的组分。该工艺成膜总厚度一般比“3C2B”工艺成膜厚度更薄,因此进一步削减了能耗、涂装成本及 VOCs 排放量 。

二次电泳工艺:该工艺通过两次电泳进行二次涂层,首涂层一般为10 ~ 20um,有较好的的防腐和透力,第二层电泳一般为 35 ~ 40um,有较强的抗石击、抗紫外线能力,可完全替代中涂。二次电泳工艺减少了“3C2B”工艺中漆渣及 VOCs 排放,同时可大大降低生产成本。

敷膜技术:敷膜技术可用于生产制造汽车车身塑料覆盖件,塑料覆盖件颜色不需要与车身骨架面漆颜色一致,通过简化涂装工艺降低了制造成本。

根据汽车涂装材质和涂料类型选择合适的涂装工序可以有效降低VOCs 排放。

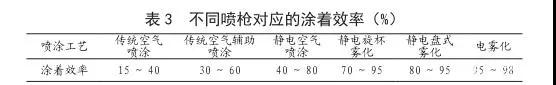

2、选择高涂着率喷枪

喷枪涂着效率高低直接影响涂料的用量,继而影响到VOCs排放量,高涂着效率喷枪可以有效减少过量喷涂的问题,通过减少涂料使用量控制 VOCs 排放量。涂装过程中应根据产品的形状及材质,尽可能选择高涂着率喷枪。

3、优化喷涂操作过程

喷涂过程中喷枪与涂装面角度、雾化压力及喷枪距离等因素均会影响涂装效率。假设喷枪与涂装面的角度为 45°时对应的涂装效率为50%,当角度切换为 90°时,涂装接触面积更大,涂装效率也随之提高到 70%,涂料削减率达到 30% 以上。

适当降低雾化压力,有助于提高涂装效率,假设雾化压力为 0.3MPa 时对应涂装效率为 60%,随着雾化压力下降到 0.2MPa,涂装效率也相应提升到 75% 以上,涂料削减率达到 15% 以上。

适当减少喷枪与喷漆面距离,有助于提升涂装效率,假设喷枪与涂装面距离为 300mm 时对应涂装效率为 70%,当两者距离缩进到200mm 时,涂装效率可提高到 80%,涂料削减率达 12% 以上。

传统手工喷涂作业难以做到精准涂装,易导致过量喷涂,无形中增大了 VOCs 排放量。因此,汽车制造企业应积极推广应用自动涂装装置及生产线,根据材料的形状及涂装要求有效控制涂膜厚度,提升涂装品质,减少废气排放。

3末端治理

VOCs 治理技术主要有 VOCs 回收利用技术和 VOCs 销毁技术,其中回收利用包括冷凝法、吸附法、吸收法和膜分离法。销毁技术包括催化燃烧法(RCO)、热力焚烧法(RTO)、生物降解法、光催化降解法及等离子体技术等。目前发展起来的还有将回收技术和销毁技术进行结合的组合技术 。吸附技术、催化氧化及其组合技术是在汽车涂装行业应用较为广泛的治理技术。汽车涂装 VOCs 成分复杂,随着标准不断加严,企业可以根据处理的 VOCs 特点采用合适的技术进行处理。